白河オーディオワークス見学記「デノンAVアンプのフラッグシップモデルAVC-A1H が生まれるところ」

デノンAVアンプの最新鋭にして最高峰、孤高のフラッグシップモデル、15.4chを実現した「AVC-A1H」が発売されました。今回はその生産拠点である福島県白河市にある白河オーディオワークスでAVC-A1Hが生産されている様子をレポートします。

先日レポートしたデノンAVアンプの新たなフラッグシップモデル「AVC-A1H」の製品発表会の折、参加者を対象とした白河オーディオワークスの工場見学が行われました。今回はその様子をレポートします。

白河オーディオワークス

AVC-A1Hコンセプトムービー「Denon AVC A1H Product Overview」

デノンのAVアンプの新たなフラッグシップモデル、AVC-A1Hが発売されました。真のフラッグシップモデルだけが冠することができる「A1」という品番は、なんと15年ぶり。デノンのAVアンプの技術の粋を集めたAVC-A1Hは、まさに「孤高」という製品コンセプトにふさわしい圧倒的な機能と音質を実現しています。これだけの性能と機能を詰め込んだAVC-A1Hを生産しているのが、デノンの国内工場であり、AVアンプの国内製造拠点としては日本唯一とも言われる、福島県にある白河オーディオワークスです。世界最高水準の製造技術をもつ白河オーディオワークスでなければ、おそらくAVC-A1Hは製造できないのではないでしょうか。

こちらが白河オーディオワークスのエントランス。工場の様子が写されたポスターがお出迎えです。

白河オーディオワークスのロビーに置かれていた東日本大震災での被災の様子を映した写真。震災直後のオフィス内ではパソコンなどの機器が散乱し、外では外壁が崩れていて、被害がいかに大きかったのかが窺い知れます。写真の横には「東日本大震災によって白河オーディオワークスも大きな被害を受けましたが、幸いにも人的被害はありませんでした。2ヶ月後には仮ラインにより一部の製品の生産を再開。8ヶ月後に復旧が完了し、通常稼動となりました。復旧作業に関わった社内外の皆様のご協力により早期に稼動することができました」と書かれていました。

まず1964年からずっと生産されつづけている伝説のカートリッジ「DL-103」の工房へ

さて工場見学はまず、1964年の発売以来約60年生産され続けているデノンの伝説のカートリッジ「DL-103」の工房の見学から。

放送局などでいまなお使われているMC型カートリッジ「DL-103」。この製品で使われる銅線は髪の毛よりもさらに細いものです。これらの銅線をレコード針のスタイラスというパーツに規定回数巻き付け、ハンダづけを行います。これらの作業は非常に細かいため、極めて高い技能が必要とされます。白河オーディオワークスは専用の工房が用意され長年ここで培われてきた熟練のクラフトマンの匠の技によって、約60年に亘って作り続けられています。

放送局仕様であることもあり、性能・仕様を全く変えることなく同クオリティで生産されています(実際1台1台測定され、その測定結果が同梱されています)が、その仕上がりを確認するためには拡大鏡が必要になるほどの細かさ。この小さなカートリッジが、1964年から現在まで数多くの放送局で活躍してきました。

MC型カートリッジ「DL-103」については、デノンブログの「銘機探訪」で詳しくご紹介しています。ぜひご覧ください。

いよいよ孤高のAVアンプ「AVC-A1H」が生産されている現場の見学へ

DL-103の工房の見学を終え、いよいよAVC-A1Hなどの製品が製造されている工場見学へ向かいます。

工場は横長になっており、部品倉庫 → 部品実装 → 基板組立 → 製品製造 → 出荷前検査 → 出荷という工程のプロセスに沿って一直線にレイアウトされています。

まず基板に、このように電子部品を実装するプロセスから。

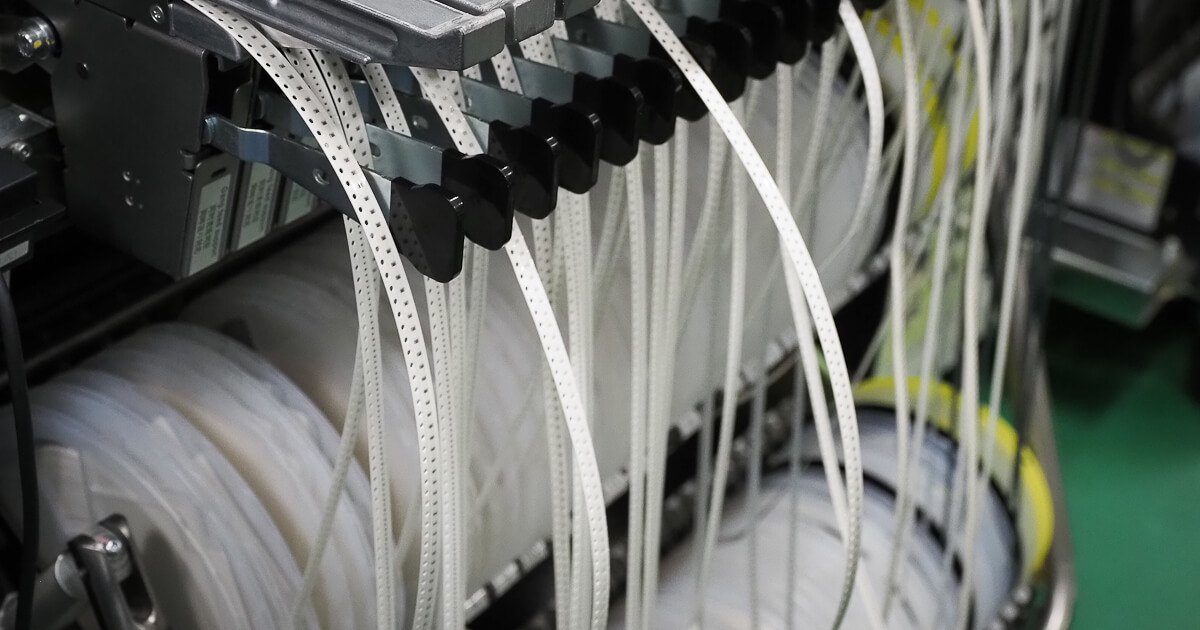

非常に小さい電子部品はこのようにテープに貼られた状態で自動的に挿入する機械にセットされます。

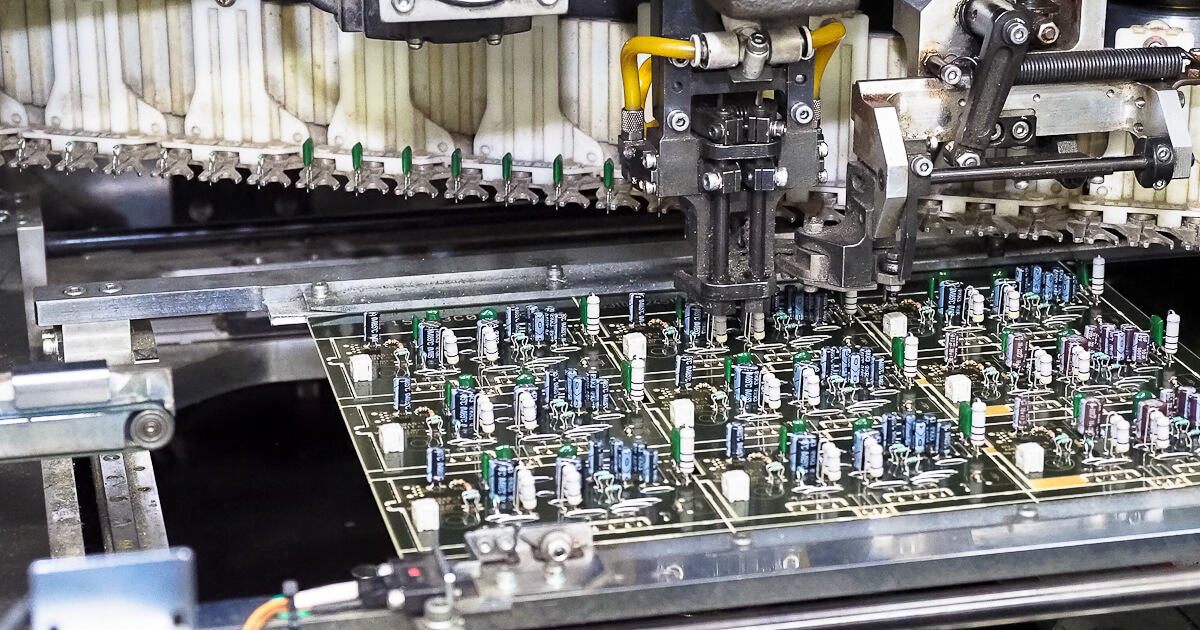

こちらが自動的に電子部品を実装する自挿機。電子部品は目にもとまらない速さで正確に実装されていきます。

コンデンサーなどの比較的大きいアナログ部品も機械で実装します。こちらは部品が大きいので機械が何をやっているかは視認できますが、むしろそのスピードがいかに驚異的に速いかが実感できます。延々とみていても飽きることがないぐらい、面白いです。

こちらは液体のハンダ。横長の風呂桶ぐらいのサイズの水槽に液状化したハンダが一定のスピードで流れています。この水面上を基板が通ることで、スピーディーかつ均一なハンダづけが自動的に行われます。

こちらが仕上がった基板。ハンダが見事にきれいについています。この後の行程で基板の接点の確認などの細密なチェックが行われて基板は完成。次の組み立て工程へと運ばれます。

さていよいよ製品を組み立てる工程です。ここからは人手による作業がメインとなっていました。

こちらはAVC-A1Hのリアパネルの組み立て。手順や締め付けるドライバーのトルク(締め加減)などは、すべて生産技術グループが作成した指導票によって厳密に指示されており、最適なトルクに設定された電動ドライバーが用意されています。次の作業の箇所を光で示す作業補助用の機構も用意されていました。

白河オーディオワークスでの生産の「肝」となる生産技術については、以下のデノンブログのエントリーをぜひご覧ください。たいへん面白いです。

こちらはAVC-A1Hのボトムシャーシ。剛性の高い3層構造シャーシはこのような緻密な工程を経て組み立てられています。

シャーシ、リアパネル、基板がセットされ、フロントパネルも取りつけられてだんだんAVC-A1Hができあがってきました。

こちらが検査工程。できあがったAVC-A1Hは1台ずつ各種検査が行われます。

ついにAVC-A1Hが完成。いよいよ最終段階の梱包のプロセスへと送られます。

最終段階ではAVC-A1Hが付属品などとともに丁寧に梱包されます。

長い製造過程を経て梱包箱に収まったAVC-A1H。ついに出荷です。

ちなみに出荷の直前でも、製造ロットごとに抜き取り検査が行われます。それをクリアした上で、AVC-A1Hは世界中へと旅立っていきます。現在オーディオ専門店などでAVC-A1Hの試聴会が開催されています。ぜひデノンAVアンプの最高峰である「孤高」のサウンドをご体験ください。

試・視聴会/イベント情報

https://www.denon.jp/ja-JP/wheretobuy/events

(編集部I)

Recommend for you. この記事を読んだ人におすすめの記事

HOME THEATER 同じカテゴリの記事

Dolbyのキャンペーン「Love More In Dolby」についてDolbyのアシム・マトゥールさんに…

クラシック音楽ファシリテーター飯田さんがデノンの新しいサウンドバーDHT-S218を聴く

エンジニア古賀健一プロデュースのDolby Atmos対応スタジオ「Ghost Note」(富山県砺波市)で…

ワイヤレスで大迫力の空間オーディオが楽しめるDenon Home Sound Bar 550 Surroun…

クラシック音楽ファシリテーター飯田さんの 「初めてイマーシブオーディオでクラシックを聴いてみた」