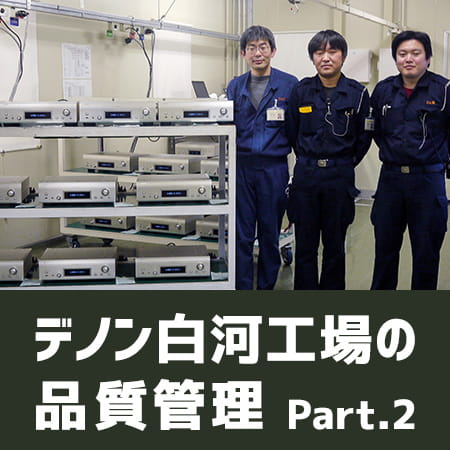

デノン白河工場の品質管理 Part.2

デノンのハイエンドモデルの製造を行っているD&M白河工場。通常は工場見学を行っておりませんが、ブログ読者のために「品質管理」という視点から特別許可をいただききました。Part2は製造と検査の工程をお送りします。

デノンのハイエンドモデルが生産されている福島県白河市にあるD&M白河工場では、設計、CAD設計、基板実装、そして組み立て製造までを一貫して行っています。

今回はデノン公式ブログ読者のために「品質管理」という視点から特別許可をいただき、再び見学してきましたので2回にわけてご紹介します。

(D&M白河工場では通常は工場見学を行っておりませんので予めご了承ください。)

以前このブログでは「デノン白河工場見学記」を掲載しています。

そちらも合わせてご覧ください。

今回のナビゲーターはD&Mホールディングス Global Operations製造グループ 製品製造課の須藤 隆(中央)、大越 祐紀(右端)と生産部 品質管理グループ 出荷検査課の日野哲郎(左端)です。

【今回のナビゲーター】

D&Mホールディングス Global Operations

須藤 隆(中央) 製造グループ 製品製造課

大越 祐紀(右端) 製造グループ 製品製造課

日野 哲郎(左端) 生産部 品質管理グループ 出荷検査課

デノン白河工場の品質管理 Part.1から続きます

■Part1では主に基板製造までを見学しました。いよいよ製品の組み立ての工程でしょうか。

須藤:はい。ここからは完成した基板とその他のパーツを組み合わせて製品を作るプロセスとなります。

ここからは須藤がご案内します。

今日はちょうどネットワークプレーヤー/USB-DACのDNP-2500NEの製造をしています。

ネットワークオーディオプレーヤー / USB-DAC

DNP-2500NE

希望小売価格: 200,000 円(税抜)

製品の詳細についてはこちらをご覧ください

須藤:製品の組み立て・製造工程はほとんど手作業となりますので、いかにヒューマンエラー、つまりポカミスをなくすかが品質向上のカギとなります。

たとえば、組み立てで使うドライバーですが、部品によって決められたトルク(締める強さ)があります。

それらは一人の人間が複数のトルクドライバーという電気ドライバーを使用して規定の強さでネジを締めていきますがここではトルクごとに色分けしたラベルを付けることで、作業者が迷うことなく必要なトルクドライバーを選べるようにしています。

以前はこの文字だけのラベルでしたが、色分けすることでより速く確実に選べるよう工夫しています。

↑トルクごとに色分けされたラベルが付けられているので一目でトルクがわかります。

↑組み立て現場のトルクドライバー。文字だけの表示よりも素速く直感的に選べます。

■面白い形のドライバーがありますね。

須藤:これは、絞めたネジの本数を自動的にカウントしてくれるスクリューカウンターという特殊なドライバーです。

たとえば、8本と設定しておけば8本のネジを締めた時点でブザーが鳴るようになっています。

これによってネジの本数が管理でき、締め忘れを防ぐことができます。

特に安全上で重要な部分の組み立てに関しては、確実性を高めるために、このような道具を採用しています。

↑組み立てブースのスクリューカウンター。確実性が求められる部分の組み立てで使用されています。

■ミスを防ぐために、さまざまな工具が用意されているわけですね。

須藤:工具だけではありません。

専用の治具なども自分たちで工夫して作っています。

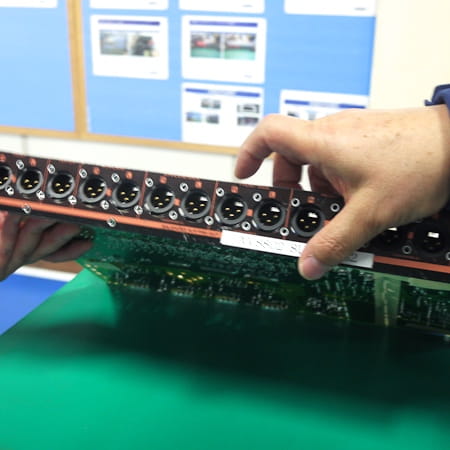

たとえばこれはリアパネルの作業用の治具です。

須藤:AVアンプのリアパネルなどには多数の接続端子が装備されていますが、すべての端子が正しい位置に正確に装着されていないと最終段階のリアパネルを装着した時点で「浮き」がでてします。

それを修正するのは時間がかかってしまいますので、「浮き」が発生していないかを事前に確認するために、製品のリアパネルの端子部分だけを切り取って確認する治具を作りました。

これらは、ちょっとしたアイディアです。

コストもほとんどかからないものですが、作業の効率が非常に高まりました。

いわゆるアイディア勝負ですね(笑)。

■製造工程でもさまざまな工夫がされていることがよくわかりました。

須藤:このような様々な工具や治具の工夫は常にしていますが、とはいえこの工程は人間がやることなので、ポカミスはあり得ます。

ですから私たちが重要視しているのは「意識を高める」ということです。

↑工程管理表

須藤:たとえば、これは工程管理表という書類ですが、作業者が自分で工程を理解して管理するために、自分で書くものです。

生産技術部からの作業指導表はもちろんあります。

私たちはそれに従って作業するのですが、作業者自身でも自らの作業内容を書くことで、作業を深く理解できます。

これは品質に対する意識を高めることにつながります。

■ひとり一人が自分で「手書き」をするのですね。

須藤:そうです。そして作業上の問題点や改善できる点があれば、自分で直したり、上長がアドバイスとして書き入れたりします。

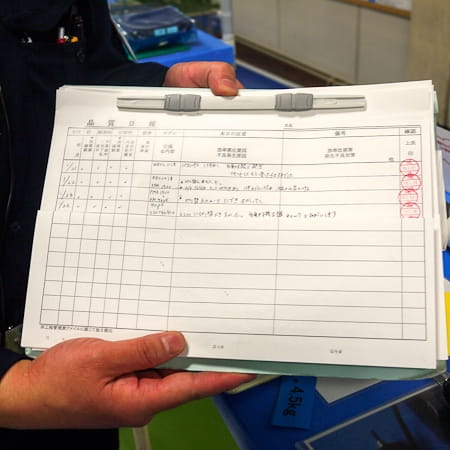

またこれとは別に毎日書く「品質日報」というものがあります。

品質日報は作業者が毎日書くもので、気づいた点やその日にミスをしたら、そのミスの内容を書きます。

それを毎日上長が確認し、必要に応じてアドバイスを行います。

↑こちらが品質日報です。

■毎日継続するのは、なかなか大変ですね。

須藤:書く側もそうですが、毎日確認してコメントをする上長も大変です。

しかし、こうした活動は「継続」に意味があると思いますのでD&M白河工場は、品質に対する意識付けとして必ず行っています。

また毎日やるものといえば「DQC(デイリー・クオリティ・コントロール)」という短いミーティングを毎日行います。

こちらは工場内の各課で品質に関連する人間や、製造に直結している人間が集まり、10分から30分以内で行う会議です。

この会議は品質に関する情報共有を目的としており、もしも、どこかの部署で問題が発生していれば、みんなで改善策を考えます。

それと同時に、自分たちの部署に置き換えて予防策を考えます。

これらの会議は記録に残しますので、過去に似た事例があれば、昔の事例をさかのぼって振り返ってみるといったことも行えるようにしています。

さらにスタッフ全員が集まって行う「改善活動」も毎週一回やっています。

トルクドライバーの色分けなどは、そこから出てきたアイディアです。

■なるほど。それでは組み立ての工程を見せてください。

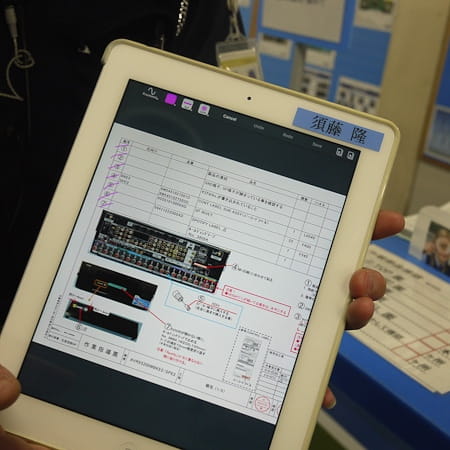

須藤:生産現場ではペーパーレス化が進められており、各個人がiPadを持ち、画面に表示される作業指導表を見ながら作業をします。

タブレットなので作業をしながらこんな感じで画面上に赤字でチェックを入れることができます。

しかもこれらのチェックを履歴として保存できます。

ですから万が一不具合が起きた時には、後から作業工程でその箇所が確実にチェックされたか確認が行えます。

↑iPadによる作業指導表。

作業者が画面に直接赤字でチェックや文字を入れることができ、そのデータを保存することができます。

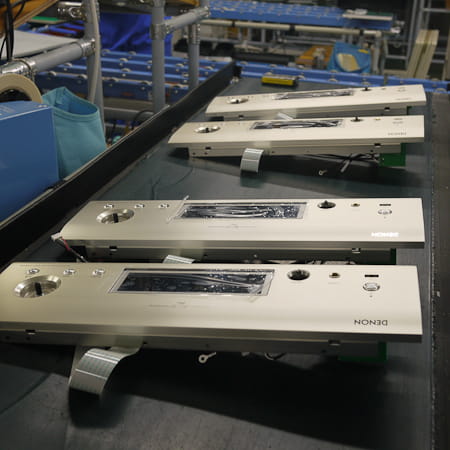

■これはDNP-2500NEのフロントパネルですね。

須藤:そうです。

DNP-2500NEの場合はサブ工程とメインのラインがあり、サブ工程ではフロントパネルやリアパネルなどを組み上げます。

それをメインのラインに供給し、基板などとともにメインシャーシに組み込んで製品が完成します。

↑メインラインに供給されるDNP-2500NEのリアパネル。

↑DNP-2500NEで使用される基板の一部。

↑メインラインでDNP-2500NEが組み上げられていきます。

↑DNP-2500NEのTop Cover(トップカバー)。

ところどころに貼られた黒い短いテープは「振動音」を抑えるクロロプレンゴムです。

指示通り、必要最小限の面積で貼られています。

このクロロプレンゴムについては「DNP-2500NE開発者インタビュー PART.1」でご紹介しています。

ぜひご覧ください。

■これでいよいよ製品は完成でしょうか。

須藤:製造は完了です。ここからは検査の工程があります。

ここからは大越がご説明申し上げます。

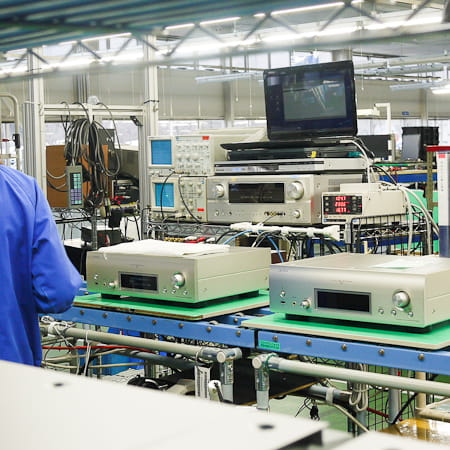

大越:検査工程は製品が組み上がって、初めて電源を入れる工程となります。

電源を投入し、実際に動作させて確認を行います。

たとえばDNP-2500NEであれば、ネットワークプレーヤーですので、ネットワークの機能、DSD音源の再生、PCM音源の再生などを行い、出力端子からの出力、歪率を確認します。

DNP-2500NEはヘッドホンアンプ部分にも力が入っていますので、出力端子と同様にヘッドホン端子の出力、歪率も検査しています。

ヘッドホンアンプの機能であるダンピングファクターなどの切り替えのチェックもしています。

さらに耐圧試験や絶縁耐圧試験などの電気的な検査も行います。

↑DNP-2500NEの検査工程。

大越:また外観も大切です。

寸法など加えて、製品に傷などがないか、さらにフロントパネルとサイドパネルの隙間、フロントパネルとトップパネルの隙間が規定より開いていないか、といった検査も行います。

■測定だけでは済まない検査があって大変ですね。

大越:官能検査といいますが、たとえば3つのノブがあるとして、その3つのノブの中心の位置が揃っているか、とかノブを回したときの感触やクリック音が揃っているか、などは本当に緻密なレベルです。

正直いって検査の人間でなければわからないですね。

こうした官能的な検査は人間の感覚に頼りますので、検査作業者を育てるのも非常に時間がかかります。

ここまでの検査が終わったところで、最終的にヒートランの検査を行います。

■ヒートランとはなんでしょうか。

日野:ここは日野がご紹介します。

ヒートランとは暑い場所で稼動させる検査です。

DNP-2500NEの場合は、完成したDNP-2500NEを全数、室温35度の状態で8時間かけっぱなしにします。

熱のある場所で一晩中動かすので、結構厳しい試験だと思います。

その日完成したDNP-2500NEを夕方この部屋に入れて、一晩中電源を入れて稼動させ、朝まで置きます。

そして翌朝、再度動作チェックを行い、不良がないことを確認し、そして梱包を行います。

もしここで不良が出た場合は、原因を追及し、再び全数チェックとなります。

↑気温35度で8時間以上稼動させるヒートラン中のDNP-2500NE。

■かなり厳しい試験ですね。

日野:正直言って過酷な試験だと思います。

少ない台数のテストや、初期ロットでヒートランをするのは珍しくないと思いますが、製造した全数を出荷前にヒートランをするというのは、あまりほかではやっていないのではないでしょうか。

■これでやっと終了でしょうか。

日野:はい。あとは梱包して出荷となりますが、出荷準備をした製品から一部を抜きだし、箱から出して全部をチェックする、という抜き取り検査がさらにあります。

■まさに水も漏らさぬチェック体制ですね。

須藤:このあたりはD&M白河工場の品質管理のポリシーというか、製品をお客さまに自信を持って提供するための、デノンの品質に対するこだわり、と思っていただいていいと思います。

こうしたデノンの品質管理の考え方を守っていくためには、ツールやプロセスはもちろん大切ですが、最終的には「人」であり「意識」が大切になると思います。

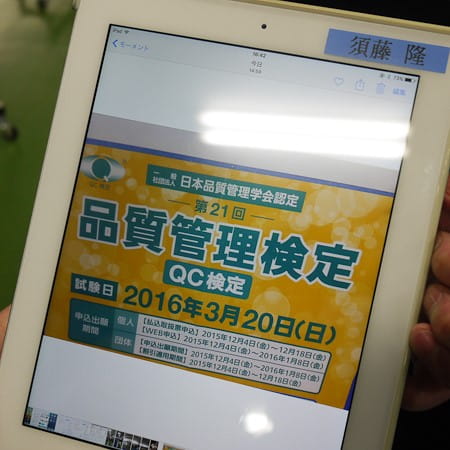

その意識を高めるためにD&M白河工場では、一般社団法人日本品質管理学会が認定する「品質管理検定」の取得を推奨しています。

現状では77%がすでに取得済みです。

↑D&M白河工場では国家資格である品質管理検定の取得が推奨されています。

↑工場の壁面に資格取得者の検定合格証書が掲示されています。

↑品質管理検定だけでなく電子機器組立技能検定などの資格の合格証書も並んでいます。

■なるほど、このように組み立ての現場での作業だけでなく、人を育てることでデノンの品質が守られているのですね。

よくわかりました。本日はありがとうございました。

さて、2回にわたってD&M白河工場の品質管理について、レポートしてきました。

デノン製品の信頼性は、このような徹底した品質管理に支えられていることが、おわかりいただけたでしょうか。

↑D&M白河工場のロビースペース。

(Denon Official Blog 編集部 I)