デノン白河工場見学記 Part.1

設計、CAD設計、基板実装、そして組み立て製造までを一貫して行っているデノンのD&M白河工場。通常工場見学は行っておりませんが、デノン公式ブログ読者のために特別に許可が出ましたので、二回に分けてご紹介します。

デノンのハイエンドモデルが生産されているのは、福島県白河市にあるD&M白河工場。

設計、CAD設計、基板実装、そして組み立て製造までを一貫して行っている自社工場です。

通常工場見学は行っておりませんが、デノン公式ブログ読者のために、特別許可が出ましたので、二回に分けてご紹介します。

東京から約165kmの距離にある福島県白河市は、奥州の要。

古くは奥州三関の一つ白河の関が置かれ、みちのくの玄関口としても知られています。

D&M白河工場ができたのは今から約32年前の1983年。

延べ床面積は87,395平米(東京ビックサイトの約2倍弱)もの広大な面積を持つ自社工場です。

白河工場では主にAVR、プリメインアンプ、スーパーオーディオCDプレーヤー、ネットワークオーディオプレーヤーのハイエンドモデルを中心に生産していますが、白河工場の最大の特長は設計、CAD設計、基板実装、そして組み立て製造までを一貫して同一拠点で行っている点が上げられます。

ほとんどのメーカーが海外生産となっている今、日本国内でのオーディオ専業の工場は非常に貴重な存在となっています。

まず製造エリアに入る前に、静電服(フルーの上着)を羽織り、静電靴に履き替えます。

これは精密機械に悪影響を与える静電気を除去するためで、着替えた後には「静電チェックエリア」で静電気を帯びていないかのチェックをし、初めて製造エリア内へ入ることができます。

白河工場では基板の実装から組み立て、検査までの全行程が行われています。

まずは基板実装の部分からご紹介します。

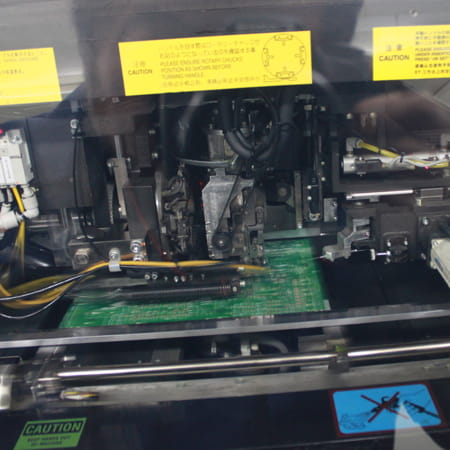

「表面実装」というプロセスは、基板にチップなどを実装する工程ですが、この部分は自動化されています。

まずチップパーツですが、小さいモノだと、なんとこんなに細かいのです。

これが大体基板に付けられるとこんな感じになります。

ものすごく小さいチップが、基板内にちりばめられているのが、おわかりいただけるでしょうか。

まずチップパーツから「生板(なまいた)」と呼ばれる、何も取り付けられていない回路基板に、自動で表面実装されます。

さまざまなチップはこのようにテープ状に梱包されリールのように巻かれています。

これを機械が一つ一つ決められた場所に取り付けていきます。

目にもとまらない速さです。

この柔らかい粘土状のものは、実はハンダ。

チップをとり付ける場所に正確に機械がハンダを塗り、そこにチップが置かれていきます。

これらの行程は全て自動化されており、人影はまばらです。

チップパーツを付け終わると、だんだん大きな部品の取り付けとなります。

ここでも人間ではマネできないスピードと正確さでパーツが取り付けられます。

出てくると、こんな感じでギッシリと実装されています。

プロセスごとにハンダがしっかりとついているかチェックが行われます。

さらに人間の手が必要な箇所には、熟練工による作業が行われます。

完成した基板の通電チェックのための専用の機械です。

すべての基板は最終的にX線を使って検査されます。

徹底した品質管理のもと、基板回路は完成。次の行程へと進みます。

(Denon Official Blog 編集部I)